Schmiedekohle

Bramstedt war früher geradezu berühmt für seine aus Torf gewonnenen Schmiedekohlen.

Bramstedt hatte große Moorflächen, die heute fast vollständig abgegraben sind. Das Moor enthielt allerdings sehr unterschiedliche Qualitäten von Torf. Oft musste zunächst auch eine 1 bis 1 ½ Meter mächtige Schicht von Flugsand abgeräumt werden, bevor man an das Moor heran kam. Dann fand man z. B. festes Moor, das sich gut abgraben ließ und dabei auch nicht auseinander fiel. Man stach es zu sogenannten »Flachen«. Diese hatten beim Trocknen nur wenig Schwund, waren aber nur von mittlerem Heizwert.

An anderer Stelle fand man Moor, das zum Graben wie auch zum Streichen genutzt werden konnte und einen guten Heizwert hatte. Es war manchmal leichter und verhältnismäßig gut zu bearbeiten, manchmal schwerer, aber nie zu fett.

Eine weiter Moorsorte fand sich im Norden der Gemeinde beiderseits des jetzigen Osterstraße. Hier grub man erst die obere braune Schicht ab, die gute Flachen (Leichttorf) lieferte. Darunter saß aber eine so fette Schicht, dass das Moor nur zum Streichen geeignet war. Es klebte so sehr am Gerät und in der Form, was die Torfgewinnung zu einer harten Arbeit machte.

Oft klebte das Moor in der Form so hartnäckig, dass es öfter mit Wasser aus der Form gespritzt werden musste. Dieser Torf schrumpfte beim Trocknen auf etwa die Hälfte. Auch fiel er leicht auseinander, vor allem, wenn es während der Trocknungszeit regnete.

Aber gerade dieser fette Torf eignete sich für die Fertigung von Schmiedekohlen am besten. Auch war der gestrichene Torf aus diesem Material von ausgezeichneter Heizkraft, wenn er heil und trocken unter Dach kam.

Für das Köhlern von Schmiedekohle war nämlich das schwerste und fetteste Moor gerade gut genug. Man nahm nur die unteren etwa 30 cm des Moores für das Kohle brennen. Eine gute Trockenzeit von einer Woche war Bedingung. Es durfte in den Tagen nicht regnen. Geschah dies, war bereits die Qualität in Frage gestellt. Auf einer möglichst erhöhten sandigen Stelle am Rande der Moorfläche wurde dann der trockene Torf hingefahren.

Torfstreicher mit den Geräten (aus DAVIDSEN 1987)

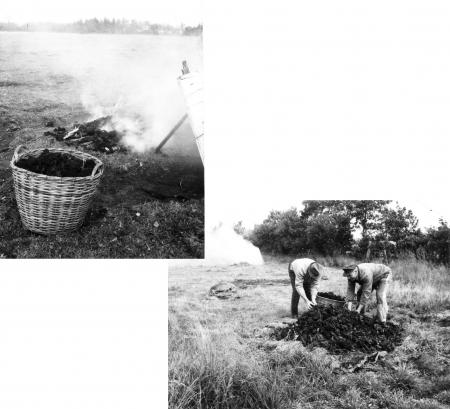

Man machte zunächst ein Feuer an und schüttete darauf, wenn es angebrannt war, einen Korb voll Torf. War dieser schon etwas durchgeglüht, dann wurde mehr Torf zugetan, bis endlich in so einem brennenden Haufen ungefähr ein Fuder Torf war. Während nun der Torf völlig durchbrannte – und damit verging eine lange Zeit – grub man in der Umgebung flache Soden ab, die zur gegebenen Zeit dann bereitlagen um den Meiler abzudecken. Manchmal musste man die Soden erst heranfahren, weil die Umgebung des Meilerplatzes schon längst ausgenutzt war. Oft ging es schon auf die Nacht zu, bevor man den in voller Glut befindlichen Meiler mit den Soden abdecken konnte und gleich anschließend dann Sand darüber schaufelte. Es war wichtig, dass nirgends noch Luft zu der Glut treten konnte. In den nächsten Tagen wurde mehrmals täglich kontrolliert, ob die Sandschicht keine Öffnung hatte. Nach drei Wochen war dann meistens die Glut ganz erloschen und nach Abräumung der Erde und des Sandes waren die Schmiedekohlen gebrauchsfertig.

Das Schmiedekohlenbrennen

Eine Demonstration von Vater und Sohn im September 1973

Trockener Torf wird auf den brennenden Meiler geschüttet

Bewachung bis zur Durchglutung des Torfs

Die durchgeglutete Seite wird zuerst zugedeckt

Der glühende Meiler ist mit Soden völlig abgedeckt

Nach Abkühlung in etwa drei Wochen die Kohle

Das Gewinnen von Torf und das Herstellen von Torfkohle wirkte bei den Menschen, die diese Zeit und diese schwere Arbeit selber erlebt haben, lange nach. Als Hans Chr. Davidsen (sen.) im Juni 1989, an seinem 90ten Geburtstag, die Ehrenbürgerrechte seiner Heimatgemeinde Bramstedtlund verliehen wurden, schrieb er in seinem Dankschreiben: „Besondere Freude hat mir das Wappengeschenk bereitet. Bei der Betrachtung wandern meine Gedanken eine lange Lebenszeit zurück. Unsere Ahnen haben körperlich schwer arbeiten müssen. Ich denke nebenher an Torf und Torfkohlen.“

In Anlehnung an die Chronik von Bramstedtlund (DAVIDSEN 1987)

Alle Fotos © Kirchspielarchiv Ladelund

DAVIDSEN (1987) Hans Chr. Davidsen und Klaus Arweiler: Bramstedtlund, Geschichte und Geschichten aus einer Schleswigschen Geestgemeinde.

1. Teil 1981, 2. Teil 1987 3. Teil 1988. Im Selbstverlag.

4. verbesserte, leicht veränderte Auflage 2013